زیر سیستم های اختیاری قالب

چندین نوع زیر سیستم قالب وجود دارد که گاهی اوقات در موقعیت های قالب سازی ویژه به کار می روند.در حالی که این زیر سیستم ها برای قالب گیری تزریقی کلی نیاز نیستند, ممکن است برای افزایش کیفیت قطعه, کاهش هزینه ها و یا تولید برجستگی ها و شکل هایی به کار روند که در حالت معمولی با تجهیزات استاندارد عملی نیستند. معمولاً این ابزار به صورت مستقیماً سفارشی برای پایه ی قالب ساخته می شوند. دو زیر سیستم رایج در زیر شرح داده شده اند.

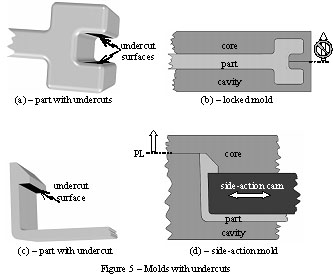

یک نوع رایج زیر سیستم اختیاری قالب “ساید اکشن” (side action) نامیده می شود. ساید اکشن ها مکانیزمی هستند که برجستگی هایی را می دهند که به عنوان زیر برش برای ذوب شدن در داخل قطعه شناخته می شوند. زیر برش ها, یا “برجستگی های تقاطع” برجستگی هایی هستند که بعد از جامد شدن شات از باز شدن قالب های استاندارد دو تکه ای جلوگیری می کنند (که این “قفل کردن قالب” نامیده می شود.). به عنوان مثال, هر نوع فرورفتگی خارجی یا سوراخ موازی صفحه ی جدا کننده قالب یک نوع زیر برش است. به عنوان یک قاعده ی کلی, از زیر برش ها باید تا جایی که ممکن است خودداری شود – قواعد DFM بسیاری وجود دارد که به این موضوع اشاره می کند. با این وجود, اگر زیر برش ها در طراحی یک قطعه ی خاص لازم باشند, چندین وسیله برای تولید چنین برجستگی هایی وجود دارد, که رایج ترین آن ها مکانیزم های ساید اکشن هستند. در اصل ساید اکشن ها ابزاری هستند که بعضی از مکانیزم های لغزشی را به کار می اندازند که در جهت عمود بر جهت باز شدن قالب حرکت می کنند . شکل ۵a و ۵b یک زیر برش را که به وسیله ی هندسه ی قطعه ایجاد شده را نشان می دهد, و شکل ۵c و ۵d یک راه ایجاد زیر برش ها را بدون قفل قالب نشان می دهند. بعد از این که قطعات سرد شدند, کم (cam ) در شکل ۵d به سمت راست جابجا می شود, تا به قالب اجازه ی باز شدن بدهد. حرکت افقی اسلاید می تواند به وسیله ی یکی از چندین ساید اکشن های دارای پین کشش جانبی, یا یک پیستون هیدرولیکی انجام شود. باید توجه شود که چنین ابزاری باید به طور خاص برای هر مورد ساخته شود, و می توانند به طور قابل توجهی هزینه ی پایه ی قالب را بالا ببرند.

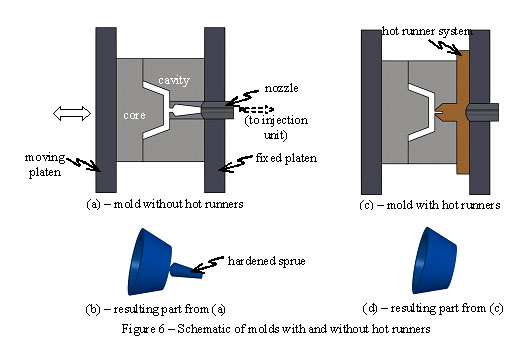

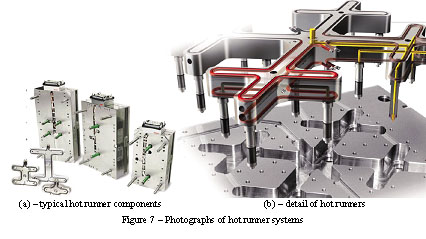

یک نوع زیر سیستم رایج دیگر “سیستم راهگاه گرم” نامیده می شود. این ابزارها اساساً نازل دستگاه تزریق را با نگه داشتن رزین مذاب از طریق یک سری از کانال های گرم شده مستقیماً به گیت (گلویی) کویتی گسترش می دهند. این کار جامد شدن نامطلوب اسپرو و راهگاه ها را که بعداً با قطعه بیرون آورده می شوند (و در چندین موقعیت همچنان به آن متصل اند) را برطرف می کند. این عمل رزین پسماند, عملیات جداسازی دستی راهگاه را کاهش می دهد, و به طور کلی مشخصات جریان رزین را در داخل قالب بهبود می بخشد. شکل ۶,دو سناریوی قالب سازی را نشان می دهد : یکی بدون سیستم راهگاه گرم و یکی با سیستم راهگاه گرم . قطعات حاصل با اشکال مربوطه در زیر نمایش داده شده اند. تفاوت کلیدی که باید توجه کرد این است که قطعه در شکل ۶b اسپرو سخت شده متصل به خود دارد که بعداً باید از طریق سمباده زدن یا چند روش دیگر زدوده شوند, در حالی که قطعه در شکل ۶d چنین چیزی ندارد. اسپرو های زدوده شده بعداً دور انداخته می شوند یا به گلوله های رزین بازیابی و دوباره استفاده می شوند. همانند ساید اکشن ها, سیستم های راهگاه گرم باید به صورت سفارشی برای هر قالب ساخته شوند و هزینه ی کل ابزار را بالا می برند. شکل ۷ تصاویر سیستم های راهگاه گرم معمولی را نشان می دهد.

کنترل کننده

برای به کار انداختن اجزای مختلف ماشین, تمام ماشین های قالبسازی باید دارای یک واحد کنترل کننده باشند.کنترل کننده یک کامپیوتر قابل برنامه ریزی پیچیده و پاسخ گوی وظایف بسیاری است. این شامل به دست آوردن و نگه داشتن متغیر های مطلوب پروسه (به عنوان مثال دما و فشار تزریق) , کنترل سیستم سرد کاری, و به کار انداختن مکانیزم قفل کننده و هر زیر سیستم قالب می شود. کنترل کننده باید بتواند به دقت دمای پروسه را کنترل کند و کار های مختلف را برای تولید قطعات قالب گیری شده مناسب تنظیم (زمان بندی) کند. معمولاً, کنترل کننده با پرس قالب سازی به طور کامل یکپارچه شده است و می تواند برای برآورده کردن نیاز های خاص کار قالب سازی به طور ویژه پیکر بندی شود.

سازندگان ماشین می توانند ماشین های سنتی IM را با هر ترکیبی از واحد های تزریق, واحد های قفل کننده, کنترل کننده ها و تجهیزات کمکی مورد نیاز برای خاص ترین کاربرد های قالب سازی عرضه کنند.

پروسه ی قالب گیری تزریق

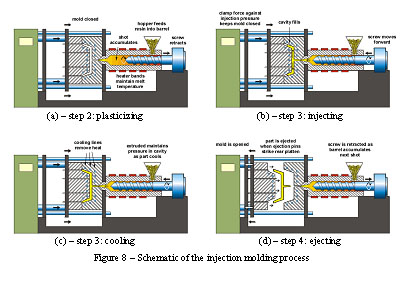

پروسه ی قالب گیری تزریق Sm , مطابق شکل ۸, در زیر خلاصه شده است:

- بستن قالب: قالب بسته می شود,سپس سیکل می تواند آغاز شود.

- نرم کردن رزین: (شکل۸a) قیف گلوله های جامد یا دانه های رزین نرم (پلاستیکی) را به داخل محفظه می خوراند که به دلیل نوار گرم کن و اصطحکاک ناشی از ماردون چرخان ذوب می شوند.

- تزریق رزین : (شکل۸b) هنگامی که به اندازه ی کافی پلاستیک مذاب برای یک شات کامل روی هم انباشته شده است, یک شیر در نازل باز می شود و ماردون به سرعت به جلو پیش رفته و به سرعت پلاستیک را به داخل کویتی تزریق می کند.

- خنک کاری قطعه : (شکل ۸c) ماردون برای ایجاد یک فشار نگه دارنده به هل دادن پلاستیک به داخل قالب ادامه می دهد . این پر کردن کافی را فراهم می کند . همزمان با این پروسه پلاستیک مذاب شروع به خنک شدن می کند و در نزدیکی قسمت داخلی جامد می شود. این خنک کاری طبیعی با وجود ماده خنک کننده جاری در داخل کانال های داخل قالب, تسریع می شود.

- خارج سازی قطعه: (شکل ۸d) بعد از اینکه زمان کافی خنک سازی سپری شد, قالب باز می شود. تعدادی از ابزار پران در این پروسه به کار انداخته می شوند. و قطعه از قالب خارج شده و جمع می شود. سپس سیکل از مرحله ی یک تکرار می شود.

منبع :اینترنت

ترجمه : ایران ملد